交博公告:

- 基于爆破测振仪到安全监测至自动化监测助力客户高效准确的监测 - 2023-08-14 发布

- 爆破测振仪以旧换新,爆破振动监测设备 - 2023-07-18 发布

- 放假公告 - 2022-01-18 发布

- 交博祝您2022元旦快乐 - 2021-12-31 发布

- 交博科技2021年春节放假公告 - 2021-02-05 发布

- 交博复工通知 - 2020-03-04 发布

- 交博科技2020年春节放假公告 - 2020-01-20 发布

- 交博科技2019年端午放假公告 - 2019-06-06 发布

- 交博科技2019年春节放假公告 - 2019-01-30 发布

- 交博科技2019年元旦放假公告 - 2018-12-29 发布

复杂环境沟槽开挖控制爆破

发布者: 官方 发布时间: 2019-10-10 16:31:14 阅读: 次[ 摘要 ] 本文介绍复杂环境下沟槽开挖多排延时爆破方案没计,爆破参数选取和安全防护措施,并对爆破效果进行了分析,得到了一些有益的经验,可...

本文介绍复杂环境下沟槽开挖多排延时爆破方案没计,爆破参数选取和安全防护措施,并对爆破效果进行了分析,得到了一些有益的经验,可供类似的沟槽开挖爆破设计和施工借鉴。

工程概况

工程位于浙江省象山县涂茨镇屿岙村丁家山地块,需要爆破的沟槽有七条,每条沟槽长约80~100m不等,宽约6.0m,开挖深度1.8~3.0m,爆区内岩石为含角砾玻屑凝灰岩,由微-未风化含角砾晶屑玻屑熔结凝灰岩组成,属坚硬类岩石,风化程度中等,地表覆盖层为含碎石粉质黏土,岩石强度为f=8~10。

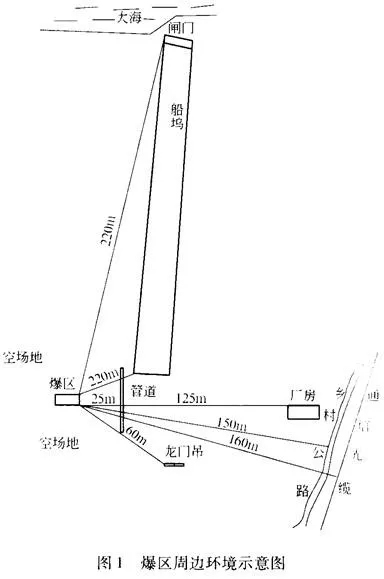

爆区东北侧35m为浙江新乐造船厂船坞,85m处为在建船只及造船设施,220m为船坞闸门;东侧约25m为造船厂天然气、氧气、压缩空气、二氧化碳气体、水管、电线管道及终端控制设施设备,约125m为造船厂办公厂房;东南侧约60m为造船厂龙门吊,150m为乡村公路,160m为通信光缆;西北侧为大海,西南侧为空场地,周围环境如图l所示。

爆破方案

1 工程难点

(1)该爆破工程为造船厂新建项目的关键工程,工期紧、任务重。

(2)严格控制爆破振动和飞石,确保周围船坞、水、电、气管管道和终端控制设施设备不受影响。

2 爆破参数设计

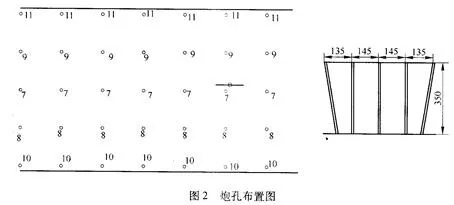

设计一次爆破开挖到位,且爆后不留根底,采取适当缩小炮孔间排距,增大堵塞长度,严格控制飞石。根据第一次试爆效果,确定爆破参数为,沟槽内布五排孔,采用矩形布孔方式,炮孔深度(根据地形高低)L=1.8~3.0m,超深0.6~1.0m;钻孔直径d=110mm;炮孔间距1.8~2.0m,排距1.5~1.6m,抵抗线W=1.5~1.8m;堵塞长度l=1.6~1.8m;单位炸药消耗量q=0.45kg/m3;单孔装药量依据体积公式Q=qabL计算,采用Ф90乳化炸药,装药密度ρ=1.15g/cm3,每延米装药量约为9.0kg,单孔装药量取2.2~4.3kg。炮孔布置如图2所示。

3 起爆网路

毫秒延期时间:确定合理的毫秒延时间隔是实现毫秒爆破的关键,瑞典诺贝尔公司的研究认为,为了保证振动不叠加和破碎效果,理想的延迟时间是在后爆岩石起爆之前必须保证先爆岩体已开始前移,为后排炮孔爆破创造了自由面,即延迟时间与先爆炮孔底盘抵抗线成正比,即

△t=k·W

式中 k——系数,ms/m,硬岩取10,软岩取30;

W——先爆炮孔的底盘抵抗线,m;

根据公式计算毫秒延时间隔为30ms,设计取50ms。

起爆网路:根据第一次试爆后的效果确定起爆网路,主炮孔采用孔内、孔外延时起爆,中间一排孔孔内装毫秒7段非电毫秒雷管先起爆,相邻两排辅助孔孔内分别装非电毫秒8段、9段雷管接着起爆,最后靠近沟壁的两排孔内分别装非电毫秒10段、11段雷管最后起爆。孔外2~4排约10~20孔一束,采用大把抓一起起爆,孔外采用双发3段非电毫秒雷管接力延时,起爆方向从远离保护物逐渐传向保护物方向,排间、孔间接力点均采用双发雷管并联。

爆破安全

1 一次齐发起爆药量计算

最大一段齐发起爆药量计算见式(1):

Qmax=R3V3/αK3/α (1)

式中,Qmax为最大一段齐爆的药量,kg;V为被保护目标的安全振动速度,cm/s;K、α为与工程地质条件有关的衰减系数和指数;R为爆破中心至被保护目标的距离,m。

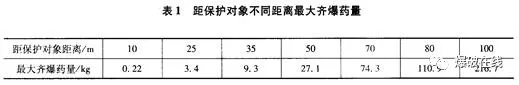

根据《爆破安全规程》(GB 6722—2003)规定,一般砖房、非抗震的大型砌块建筑物允许振速为2~3cm/s,现根据现场(一般砖房)的建筑物情况允许振速取2.0cm/s,船坞允许振速为4.0cm/s,K=180,α=1.6,计算出爆破中心距离被保护目标不同距离处的最大齐爆药量,见表1。

根据爆区距保护物的距离,查表1中最大齐爆药量。在保证安全的前提下,一次爆破的总药量不超过2500kg通过现场第一次爆破试验,根据爆后效果,选取合理的爆破参数和单位炸药消耗量及合理的间隔时间和起爆方法,减小爆破振动。

2 安全防护

安全防护措施如下:

(1)覆盖防护。为了保护爆破区周围船坞、水、电、管网及设施,直接在每个炮孔上加压一到两个沙袋;布孔时注意抵抗线的方向和大小,孔口朝向尽量避开需保护的对象。

(2)保护性防护。对爆破危险区内的船坞、水、电、管网及设施,进行必要的保护性防护,在离开保护物正前方5.0m处架设双层防护排架,防护排架高5.0m,防护排架的长度每边超出保护物区5.0m(具体情况根据现场地形环境及高差决定)。防护排架分两层,两层之间间隔0.8~1.0m,防护排架采用毛竹和竹片架设,在毛竹上捆扎竹片,竹片之间全部用细铁丝捆扎,连成一体,增加防护效果,防止飞石危害。

(3)保护物直接防护。对爆破危险区内的水、电、管网及设施采取直接保护措施,直接覆盖废麻袋和废轮胎,并用细铁丝捆紧。爆破前断气、断水、断电,并做好应急预案。

爆破效果与分析

第一次试爆一条沟槽共160个炮孔,第二次爆破剩下的全部沟槽1050个炮孔。总共消耗Ф90乳化炸药2718kg,共爆破1210个炮孔,爆后爆渣松散,未发现明显飞石,爆破有害效应控制在安全允许范围内,爆破开挖后无根底,达到了预期的爆破效果。总结如下:

(1)进行沟槽开挖控制爆破时,通过爆前试爆,选取合理的爆破参数,正确进行爆破技术和安全设计,可以实现预期的爆破效果。

(2)通过认真组织、严格管理、严密防护,达到了爆破施工安全与周围环境安全的目的。

(3)采用孔外毫秒非电雷管接力延时起爆网路,扩大了爆破规模,减少了爆破次数,提高了钻孔设备及挖掘、装运的利用率,同时岩体破碎率提高,大块率减少,爆破振动等有害效应降低,爆破更安全。

(4)爆破前落实安全防护措施,严格控制填塞长度和堵塞质量,搭建防护屏障和对爆区覆盖是控制个别飞石的重要措施。

上一篇:干货 | 露天矿爆破时飞石的控制方法

下一篇:隧道电子雷管爆破降振技术试验研究