交博公告:

- 基于爆破测振仪到安全监测至自动化监测助力客户高效准确的监测 - 2023-08-14 发布

- 爆破测振仪以旧换新,爆破振动监测设备 - 2023-07-18 发布

- 放假公告 - 2022-01-18 发布

- 交博祝您2022元旦快乐 - 2021-12-31 发布

- 交博科技2021年春节放假公告 - 2021-02-05 发布

- 交博复工通知 - 2020-03-04 发布

- 交博科技2020年春节放假公告 - 2020-01-20 发布

- 交博科技2019年端午放假公告 - 2019-06-06 发布

- 交博科技2019年春节放假公告 - 2019-01-30 发布

- 交博科技2019年元旦放假公告 - 2018-12-29 发布

高精度雷管和逐孔起爆技术在宝明油页岩矿爆破中的运用

发布者: 官方 发布时间: 2018-05-17 16:36:02 阅读: 次[ 摘要 ] 刘 翔 安运飞 [摘要]:宝明油页岩矿爆破工程中运用了高精度雷管逐孔起爆技术,在相同的孔网参数前提下,和传统排间微差起爆技术相...

刘 翔 安运飞

[摘要]:宝明油页岩矿爆破工程中运用了高精度雷管逐孔起爆技术,在相同的孔网参数前提下,和传统排间微差起爆技术相比,采用高精度雷管逐孔起爆技术形成的爆堆松散均匀、稳定平整,爆破振动降低了52.4%,炸药单耗降低了6.9%,爆破根底率减少了8%,取得了较好的经济效益和社会效益。

[关键词]: 高精度雷管;逐孔起爆;排间微差起爆

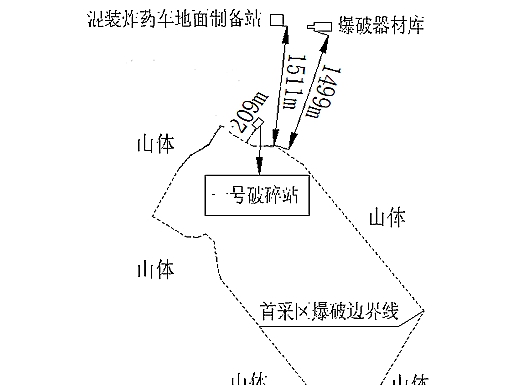

新疆宝明矿业油页岩矿山剥离及采矿工程传统爆破主要采用国内生产的塑料导爆管起爆系统和排间微差起爆方式,传统爆破效果主要是地震波大、岩矿块度不均匀、根底多等问题。同时,首采区一号破碎站东南方向1.5km有混装炸药车地面制备站和爆破器材库,爆破施工现场西北部有一条高压线,东部紧邻两条高压线,爆区环境十分复杂;并且随着采场产量的扩大,台阶下降到+912m水平,排土场升高,爆破震动对采场周围重要建筑物及边坡的稳定产生不良影响,爆破产生的振动和飞石威胁到周边牧民的安全。

针对以上问题,我们提出采用高精度爆破器材及逐孔起爆技术,旨在改善爆破效果,提高铲装效率,降低采矿综合成本,保证矿区安全生产,提高综合效益。

1. 工程概况

新疆宝明矿业油页岩矿剥离与采矿工程石场沟矿区正在施工,在吉木萨尔县还有3个矿区(木塔寺、吴家湾、白杨河),目前正在进行勘探,为下一阶段开采作准备。

石场沟油页岩矿区赋矿岩性为上二叠统芦草沟组(P2l)第三岩性段中,岩性主要为灰色微晶白云岩、深灰-灰黑色白云质粉砂岩,灰色钙质细粒岩屑砂岩、灰黑色含沥青含白云质泥质粉砂岩灰色-灰黑色含炭质、沥青质粉砂质泥岩(页岩)、灰黑色含粉砂质泥岩、黑色沥青质泥质粉砂岩、黑色沥青粉砂质泥岩、黑色含沥青白云质泥岩。矿区油页岩属于高灰分、中含油率型油页岩,爆体凹凸不规则地分布,爆体为铁灰色岩浆岩,结构密实,节理裂隙发育,硬度为普氏f系数8~12。

2. 逐孔微差起爆技术探讨

2.1 逐孔起爆技术定义

逐孔起爆技术是指爆区内同一排的炮孔按设计好的延期时间从起爆点依此起爆,同时爆区排间炮孔按另一延期时间依次向后排传爆,使爆区内相邻起爆炮孔的起爆时间错开,起爆顺序呈分散的螺旋状。

2.2 逐孔起爆技术作用原理

(l)应力波叠加作用

采用逐孔起爆技术爆破时,后爆药包较先爆药包延迟数十毫秒起爆,后爆药包在相邻先爆药包的应力震动作用下处于预应力状态中(即应力波尚未消失)起爆,两组孔爆破产生的应力波相互叠加,破碎效果加强。

(2)增强自由面作用

先爆炮孔形成破裂漏斗,增加后爆炮孔新的自由面,逐孔微差爆破后爆破孔的自由面由排间微差爆破的两个自由面增至3个自由面,后爆炮孔的最小抵抗线和爆破作用方向都有所改变,增多了入射压力波和反射拉伸波的反射,增强了岩石的破碎作用,并减小夹制角。

(3)增加岩块相互碰撞作用

先爆的炮孔起爆后,爆破漏斗内的破碎岩石起飞尚未回落时,后爆的炮孔在先爆炮孔的“岩块幕中”起爆,后爆药包爆破产生的气体不易逸散到大气中,从而进一步增加了补充破碎的机会。

(4)减小爆破震动

由于逐孔爆破显著减少了同段起爆的最大药量,因此爆破振动能量也在时间上和空间上加以分散,使振动强度大大降低。

3 逐孔爆破技术方案设计

3.1 爆破器材的选用

逐孔起爆技术的实现是以高精度导爆管雷管为依托的,孔间和排间、地表和孔内延时的精确性是起爆网络可靠传爆的保障,如果雷管延期精度低于1%~2%,微差时间选取不合理,那么整个爆区的爆破效果就得不到保证[1]。

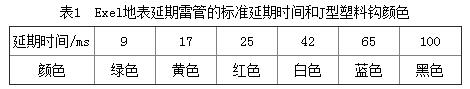

经过考察,首采区选用了奥瑞凯爆破器材有限公司生产的Exel系列400ms孔内雷管和地表延期导爆管雷管,Exel系列地表延期导爆管雷管由导爆管雷管、塑料连接块及塑料J型钩构成。使用温度范围为-40~180℃,抗拉强度为45kg,耐摩擦、抗冲击、抗静电危害,精度误差±MS。钩上标有段别及秒量,不同段数J型钩呈不同的识别颜色,可以方便、快速、可靠地与起爆器材连接。地表延期雷管的标准延期时间和一端J型塑料钩的颜色见表1。

根据澳瑞凯公司在国内外研究成果[2],在起爆网络设计时,要取得最佳的破碎块度和爆堆形状,孔间微差间隔时间应按每米孔距3~8ms,排间微差间隔时间应按每米抵抗线8~15ms选取。

根据上述理论结果与爆破经验,首采区油页岩矿爆破工程选取澳瑞凯公司17、25、42、65、100ms五种地表管和400ms孔内管配合使用。

3.2 爆破参数设计

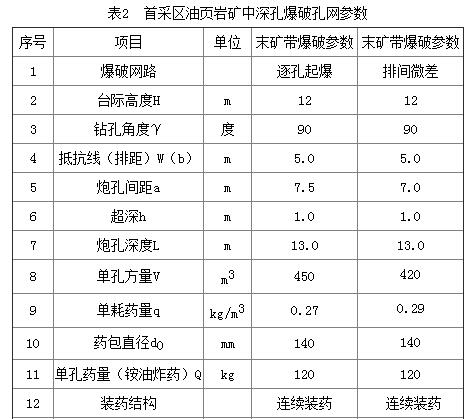

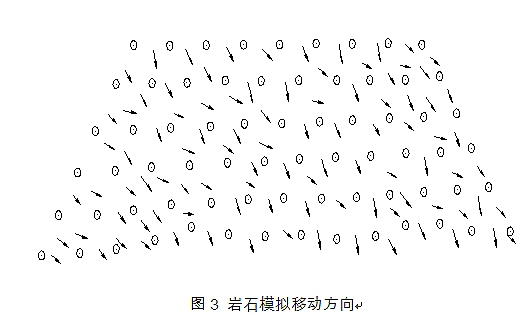

爆破方式为中深孔台阶爆破,台阶高度12m;考虑采场需降低爆破震动,提高爆后装铲效率,采场采用Φ140mm孔径,阿特拉斯钻机钻孔。首采区油页岩矿中深孔爆破孔网参数见表2。

3.3 爆破网路设计

逐孔起爆技术是通过孔内和地表延期时间共同完成的,根据爆破效果布置相应的炮孔,并针对炮孔排、列分别计算得到不同延期时间与之对应的高精度导爆管雷管。

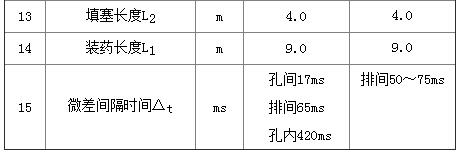

以首采区+948平盘爆破网络设计为例,根据现场的实际地质条件,考虑到0号孔附近临空面充分,前排抵抗线较小,以及现场季节性风向,将0号孔设为起爆点。根据微差时间的选择,选取17ms雷管作为主控排的地表雷管,65ms雷管作为雁行列的地表雷管,孔内选用400ms雷管。

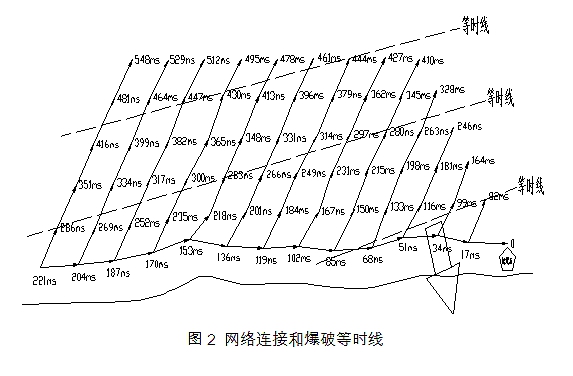

逐孔起爆网络的连接设计时,每个炮孔的排和列的爆破信号传播方向的夹角等于或大于90°设计网路联线,如果每个炮孔的排和列的爆破信号传播方向的夹角小于90°,那么就成为前倾连接,可能会发生炮孔起爆顺序变化,距离自由面远的后排孔会比距离自由面近的前排孔先被传爆,较大的夹制力会导致较差的爆破效果网络连接和爆破等时线见图2,岩石模拟移动方向见图3。

4 爆破效果及评价

4.1 爆破技术统计

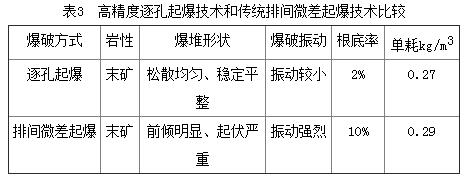

本采区通过引进高精度非电雷管,采用逐孔起爆技术,爆破取得了较好的效果。对高精度逐孔起爆技术和传统排间微差起爆技术进行数据统计和对比分析(以末矿带爆破数据对比),数据统计见表3。

其中振动对比可根据以下公式得出。

V=K(/R)

式中,V为质点的安全振动速度;Q为最大段装药量,kg;R为爆心至观测点的距离,m;α,K为系数。

根据本采区的地质情况,取K=200,R=500,α=1.6,逐孔起爆时单孔装药量不超过Q=500kg,排间微差爆破时,一般同段最大装药量Q=2000kg,即:

逐孔爆破:V=K(/R)=0.264

排间微差爆破:V=K(/R)=0.554

通过高精度逐孔起爆技术和传统排间微差起爆技术对比得出,在相同的地质条件下,采用高精度逐孔起爆技术形成的爆堆松散均匀、稳定平整,爆破振动降低了52.4%,炸药单耗降低了6.9%,根底率减少8%。

4.2 爆破效果评价

(1)奥瑞凯高精度导爆雷管自带连接块,具有防水功能,起爆网络连线简单方便,降低工人劳动强度,有利于新疆冬季严寒作业,提高爆破作业效率。

(2)采用高精度雷管逐孔起爆技术爆破后,所相邻的两孔都有微差时间,较排间微差爆破提供的补充破碎机会多,在碰撞破碎过程中,岩石动能降低,抛距减少,形成的爆堆松散均匀、稳定平整,便于挖运。

(3)采用高精度雷管逐孔起爆技术后,降低了最大段起爆药量,爆破振动能量也在时间上和空间上加以分散,使爆破振动效应降低了52.4%,爆破飞石处于受控状态。

(4)采用高精度雷管逐孔起爆技术产生的爆破根底少,根底率减少8%,二次爆破量少,为下次布孔、穿孔、爆破创造了较好的条件。

(5)在相同的地质条件下,采用高精度雷管逐孔起爆后,炸药单耗降低了6.9%,降低了爆破成本。

参考文献:

[1] 顾毅成,史雅语,金骥良.工程爆破安全[M]. 中国科学技术大学出版社,2010,4.

[2] 李维,李盘胜. 高精度雷管和逐孔起爆技术在云浮硫铁矿的运用[J]. 金属矿山,2011(6):202~204.

上一篇:PVC管在露天煤矿含水岩层爆破的应用

下一篇:复杂潮下的排气筒爆破拆除