2 设计原则

(1)1#危岩体较大,再加上环境复杂,一次爆破不能完全清除,采取松动爆破和人工清除相结合的方法。

(2)精确地把握药量,使爆破碎石块度均匀,便于人工清运。

(3)确保排险过程中危岩体稳定,不发生滚落;破碎过程不产生飞石;清运过程防碎石滚落,保证坡脚居民、过往行人和建筑设施的安全。

3 排险方案

3.1 总体思路

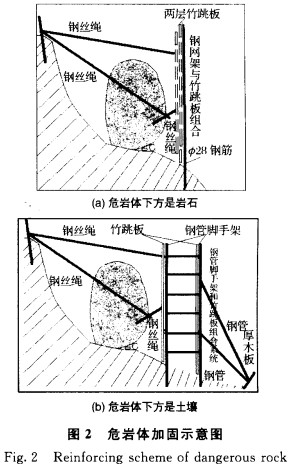

(1)考虑到危岩体不稳定,首先对其进行加固,在下方设置钢网架与竹跳板阻挡系统,即冗余系统。

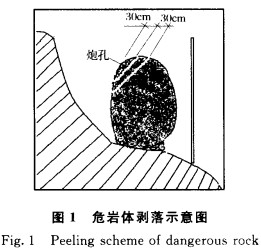

(2)从危岩体上方向里层层剥落,每层剥落厚度不超过30cm(图1)。

(3)爆破剥离后,人工及时将碎石运至危岩体斜下方凹坑堆放。

(4)危岩体全部破碎并运走后,清理附近的碎石,确保安全。

3.2排险方式的确定

分析危岩体结构特点、装药数量、周围环境及爆破安全要求等,为减少一次起爆装药量,降低爆破振动和飞石,使碎石块度均匀适当,剥落方式采用微量装药爆破辅助方法,使危岩体出现裂隙,之后再进行人工剥离破碎。

3.3冗余系统的设置

为避免施工中碎石滚落,需在危岩体下方设置钢网架与竹跳板阻挡系统,即冗余系统。

(1)如果危岩体下方是岩层,则在紧靠危岩体下方的山体上钻一排竖向、间隔25~30cm、深约1.5m的孔,钻孔排列长度为危岩体左右两侧延伸约3m,孔内植入ø28的钢筋,高度不低于危岩体,形成钢网架。在钢网架靠近危岩体一侧密排绑扎两层竹跳板,并用钢丝绳拉紧加固,如图2(a)所示。

(2)如果危岩体下方土层较厚,则紧靠危岩体山体上立一排竖向、间隔25~30cm的钢管脚手架,长度为危岩体左右两侧延伸约3m,高度不小于危岩体,钢柱之间上下每20cm固定一根水平向脚手架钢管,用搭扣固定于钢柱,形成钢网架。在钢网架侧面绑扎竹跳板,并在靠近危岩体一侧用钢管斜撑加固,再用钢管将此钢网架与竹跳板斜撑加以固定,钢网架上方用钢丝绳拉紧加固,如图2(b)所示。

3.4加固材料的选用

危岩体与山体接触处为约40°斜面,危岩体体积约60m。、密度2.5t/m3,重约150t。由三角关系可知危岩体沿斜面方向下滑力约944.92kN,只要每侧钢丝绳拉力T≥472.46kN就可保证安全。根据计算并考虑到钢丝绳运往山顶的难度,选用3条由7根ø5钢丝组成的钢丝绳并联使用,每根设计载荷196kN,极限荷载254.8kN,重1kg/m,3根并联设计载荷可达588kN,极限载荷可达472.46kN,同时还有冗余系统,故施工过程中危岩体不会滚落,随着施工进行,危岩体越来越小,较为安全。

3.5爆破参数

采用控制爆破对危岩体进行松动,根据控爆装药量计算公式计算单孔药量。

(1)最小抵抗线W=0.3 m

(2)炮孔间距a=0.4m

(3)排距b=0.35~0.40m

(4)孔直径D=38~42mm

(5)炮孔深度L:根据危岩体厚度确定。

(6)单孔药量q:根据体积原理,对单孔药量按下式确定:q=K·V (1)

式中:q为单孔药量,kg;K为单位体积用药量系数(单耗),一般取K=0.15~0.20kg/m3;V为单孔负担的体积,m3。

按上式计算后,再根据现场情况进行修正。

(7)线装药密度:一般Q=0.018~0.024kg/m

(8)填塞长度L=0.6m

(9)超钻深度h=0.2~0.3m

(10)延时时间t=25~50ms

(11)装药结构:采用密实装药,孔内放置1发导爆管毫秒延时雷管,孔口用炮泥填塞。

根据试爆效果调整炸药单耗及单孔药量。药孔布置时,最小抵抗线背向龙潭街道居民一侧(山里方向),梅花形布孔。炮孔布置原则为:排列规则、整齐,装药均匀分布于爆破体中,保证爆破后破碎的块度均匀、合适。

3.6起爆网路

针对工程的特殊环境,为避免杂散电流、射频电流和感应电流以及雷电对爆破网路的影响,同时为了作业方便,采用非电复式导爆管孔内延时雷管构成的网路起爆。每孔设置1发导爆管毫秒延时雷管,孔内雷管的导爆管构成网格式闭合起爆网路,整个起爆网路用导爆管起爆。

4 爆破安全校核与措施

本次爆破是排险浅孔控制爆破,主要产生的危害效应为爆破飞石和爆破地震波,冲击波和噪声极小,可忽略不计。根据国内外类似爆破工程实测资料及工程实践经验分析,只要控制得当,这些危害效应就不会对山脚下居民、行人、建筑设施造成影响。

4.1 爆破振动校核与措施

对于爆破地震波,重点保护目标是危岩下90m处的居民住宅,一段齐爆最大药量按下式计算:

Q′=[v/(KK′)]3/αR3 (2)

式中:根据爆破实际地质条件,参考以往工程实践实测数据,K取150、α取1.5;K′按最不理想情况取0.8;保护对象的安全振动速度按照国家《爆破安全规程》(GB6722-2003)标准,取v=1.5cm/s;R取90m。

经计算一段齐爆最大药量为114 kg,而爆破中实际最大单响药量不会超过2.5kg,远远低于计算值,故爆破振动对周围保护目标不会造成损坏。

在技术措施上:①采用分散装药、孔内装药,并采取一次点火、分段延时起爆方式,变能量同时释放为分散、分次释放;②利用各炮孔至被保护目标距离差使地震波相互干扰,降低爆破振动危害效应;③采用加强松动爆破方式,使部分爆炸能量逸散于岩石外,减小形成地震波的能量;④严格按照以被保护目标的抗振能力、与爆点的相对距离等确定一段(次)最大起爆药量进行装药和分段,确保保护目标安全。

4.2爆破飞石校核与措施

对于爆破飞石,根据Lundborg统计规律,结合试验和大量工程实践,钻孔爆破飞石最大飞散距离按照下式确定:

Rfmax=KfqD (3)

式中:Kf是系数,此爆破岩体为软岩,垂直孔台阶爆破Kf取1.5;q为炸药单耗,不超过O.2kg/m3;D为孔径取42mm。

计算得Rfmax为12.6m,而距离保护目标为90m,所以是安全的。

另外为确保万无一失采取以下措施:①布孔前详细勘测危岩体的形态,确保实际最小抵抗线不小于设计值,并使最小抵抗线方向避开重点保护目标,指向山顶一侧;②加强填塞,据试验验证,当填塞长度L>1.5W,炮孔极少出现飞石,本次爆破为L>2W,因此可保证不会有个别飞石出现;③采用2层传输带和2层竹笆防护,加强覆盖,做到了完全有把握不会出现飞石。此外爆破时所有人员均撤离至安全距离(100m)以外。

5 爆破效果

通过爆破,消除了危岩体对山下居民、行人及建筑设施的危害。每次爆破均没有产生飞石和有危害的地震波,碎石通过人工清除,顺利地完成了危岩体的排险工作,为促进地方建设营造一个安全的环境做出了贡献。

参考文献:

[1]刘爱明.浅谈石方爆破施工[J].山西建筑,2006,32(10):309—310.

[2]王文龙.钻眼爆破[M].北京:煤炭工业出版社,1984..

[3]刘殿中.工程爆破实用手册[M].北京:冶金工业出版社,1999.

[4]郭洪卫,高主珊,张春玉.山体定向滑落爆破技术探讨[J].工程爆破,2007,13(1):53—54.

摘自《工程爆破》总第66期

- 基于爆破测振仪到安全监测至自动化监测助力客户高效准确的监测 - 2023-08-14 发布

- 爆破测振仪以旧换新,爆破振动监测设备 - 2023-07-18 发布

- 放假公告 - 2022-01-18 发布

- 交博祝您2022元旦快乐 - 2021-12-31 发布

- 交博科技2021年春节放假公告 - 2021-02-05 发布

- 交博复工通知 - 2020-03-04 发布

- 交博科技2020年春节放假公告 - 2020-01-20 发布

- 交博科技2019年端午放假公告 - 2019-06-06 发布

- 交博科技2019年春节放假公告 - 2019-01-30 发布

- 交博科技2019年元旦放假公告 - 2018-12-29 发布

复杂环境下危岩体爆破排险

发布者: 官方 发布时间: 2017-04-22 14:16:00 阅读: 次[ 摘要 ] 介绍了复杂条件下危岩体的爆破排险实例。

齐世福1,田永良1,2,张小强1,王飞1

(1.中国人民解放军理工大学工程兵工程学院,南京210007;2.南京军区73669部队,南京211131)

摘 要:介绍了复杂条件下危岩体的爆破排险实例。树立先加固再排险的思想,设置冗余系统,有效地避免了滚石的危害;采取合理控制单耗、小药量松动爆破、层层剥离碎石,避免了飞石,减弱了地震波;并阐述了炮孔布置、单孔装药量等参数的确定以及安全防护措施,为此类工程积累了经验。

关键词:危岩体;爆破排险;冗余系统

1 工程概况

1.1 危岩体周围环境

3块危岩体位于南京市栖霞区龙潭街道161高地北坡,最大1块(1#危岩体)位于161高地北坡上部,2#危岩体位于1#危岩体上方约30m处,3#危岩体位于1#危岩体下方约18m处,排险重点为1#危岩体。高地由中厚层砂岩、粉砂岩、厚层状石英砂岩和含砾石英砂岩组成,危岩体由厚层状石英砂岩组成,底部被节理切割与母岩完全分离,但下侧有高约0.3~0.4m的中层砂岩起阻托作用。危岩体下方坡脚处为居民区及道路、行人,爆破环境较复杂。

1.2危岩体基本情况

高地北坡坡度约40°,1#危岩体与坡脚居民区斜距约90m、垂直高度68m,危岩体处于极限平衡状态,有松动和倾覆迹象,若下部起阻挡作用的中层砂岩发生折断或地震等外力作用,危岩体可能沿陡坡突然向下滚动,将直接伤害坡脚处的居民和过往行人,危害性极大,需尽快清除。1#危岩体长×宽×高约5m×3m×4m,体积约60 m3;2#危岩体长×宽×高约1.8m×1.5m×2m,体积约5.4m3;3#危岩体长×宽×高约1.0m×1.5m×1.5m,体积约2.25m3;总计约67.65m3。

上一篇:上跨运行地铁的南京红山南路隧道爆破安全管理

下一篇:导爆索轴向爆轰波压力测试技术研究